CSE晶圆级封装化学镍钯金

发布时间:

2022-05-25

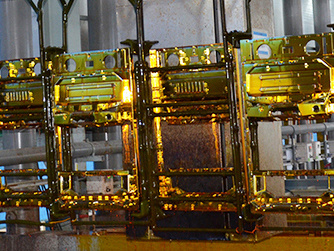

在微电子产品封装领域,通过使用化学镍钯金或Ni-Pd-Au技术,在半导体晶片的I/O金属铝或铜焊盘上沉积可焊接的Ni-Au或Ni-Pd-Au层。作为凸点封装中的UBM层或传统WB技术中的OPM层,已经有了很多的研究和应用。

在微电子产品封装领域,通过使用化学镍钯金或Ni-Pd-Au技术,在半导体晶片的I/O金属铝或铜焊盘上沉积可焊接的Ni-Au或Ni-Pd-Au层。作为凸点封装中的UBM层或传统WB技术中的OPM层,已经有了很多的研究和应用。

半导体晶片上化学镍钯金的制备有其特殊性:1、I/O电极材料多为铝合金,而且不同的晶圆厂,不同的生产工艺,铝层的成分和质量差别很大。2、I/O电极的金属层很薄,大部分IC产品都在1um左右。3、I/O电极金属焊盘的面积有大有小,在某些产品中变化很大,从几十微米到几千微米不等。4、由于器件的用途和功能不同,其内部电路设计差异很大,有些器件在特定的I/O电极上表现出不同的电位。刚开始对这种工艺技术的理解不是很深,这种工艺技术的控制难度高,会导致批次问题,造成很大的损失。随着对这项技术认识的深入,包括医学系统和设备的巨大进步,这项技术已经逐渐广泛应用于半导体晶片领域。对于某些产品来说,这种工艺表现出了更好的优势,比如MOSFET和IGBT,在业界已经量产应用。与其他工艺相比,化学镍钯金工艺在质量和成本上的优势明显,预计其应用范围的深度和广度将进一步增加。

在批量生产和应用中,化学镍钯金技术显示了其优势,但也暴露出一些相应的问题和不足。晶圆化学镀是一个复杂的反应,导致产品缺点的因素很多,但大致可以分为两类:晶圆产品结构和功能造成的缺点和化学镀工艺控制不到位造成的缺点。在产品设计和工程评估阶段,首先要对来料晶圆产品2的结构、功能、成分、外观等因素有充分的了解,根据来料输入的信息对化学镀后的结果做出更准确的判断,并据此确定工艺步骤和措施。根据多年的产品设计和生产经验,重点总结了与产品结构和功能直接相关的化学镀镍/镍钯镀层的缺点,并分析了相应缺点产生的原因,这些影响因素应在新产品设计和工程评价阶段综合考虑。

半导体晶片化学镍钯金工艺属于湿法工艺,在整个过程中,晶片浸泡在含有强酸和强碱的化学溶液中。同时,化学镍浴的反应温度通常接近90度,因此工艺条件相对于其他后期封装工艺较为苛刻。晶圆生产过程中任何细微的差异或缺点,在其他封装过程中可以忽略,如针孔、微裂纹等会在化学镀湿制程后显露出来。

更多资讯

在线留言